Das hat mir besonders gefallen

Ich fand es sehr interessant, dieses Projekt leiten zu dürfen. Für mich war es das erste Mal, ein Projekt in diesem Umfang abwickeln zu können. Wenn ich nicht mehr weiter wusste, konnte ich ein Problem mit meinem Berufsbildner besprechen, und wir fanden stets eine passende Lösung.

Der grösste Teil meiner Lehre arbeitete ich in der Abteilung Intralogistik. Dort arbeiten wir mit Edelstahl, da wir die meisten Anlagen für den Lebensmittelbereich planen.

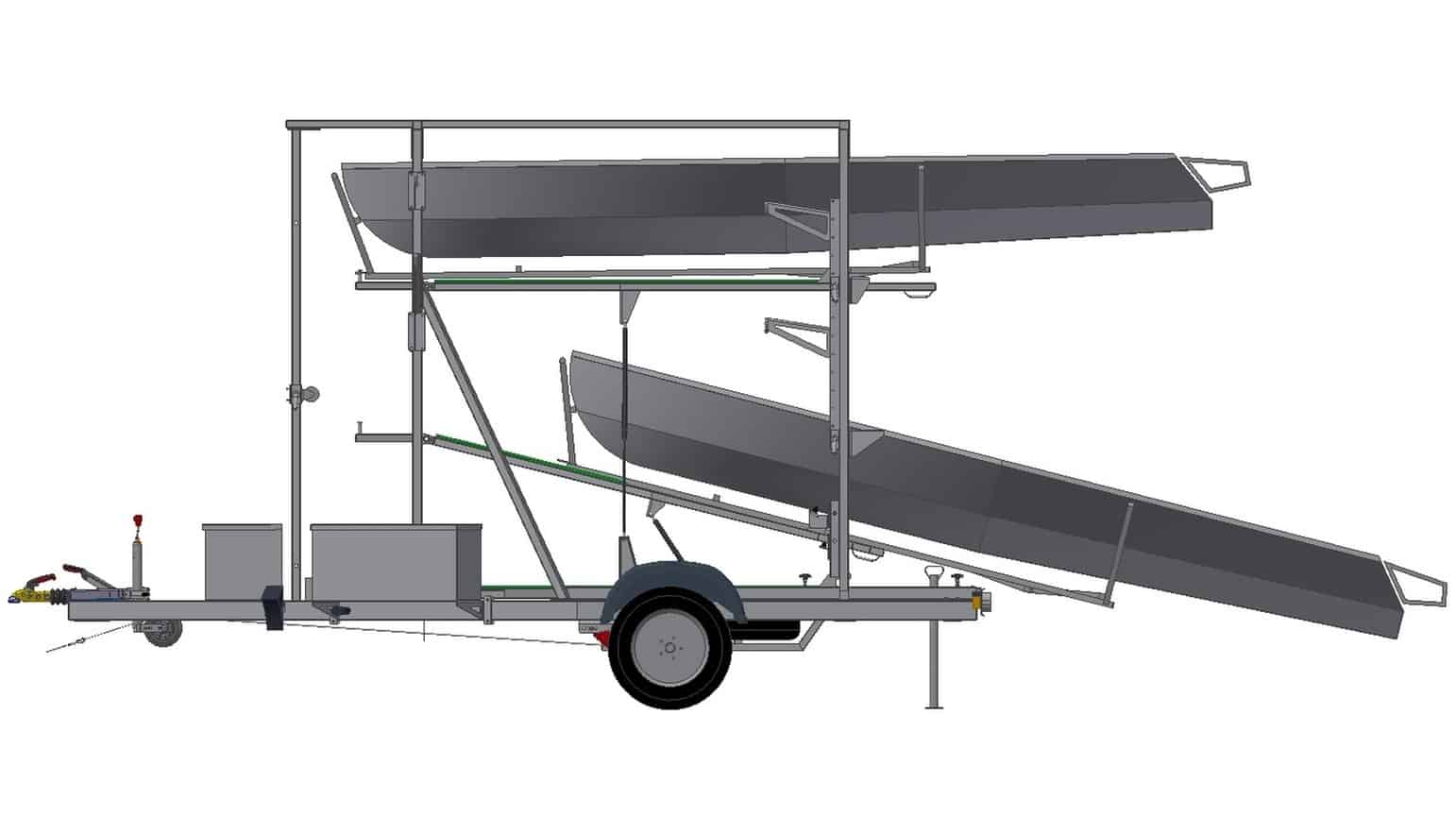

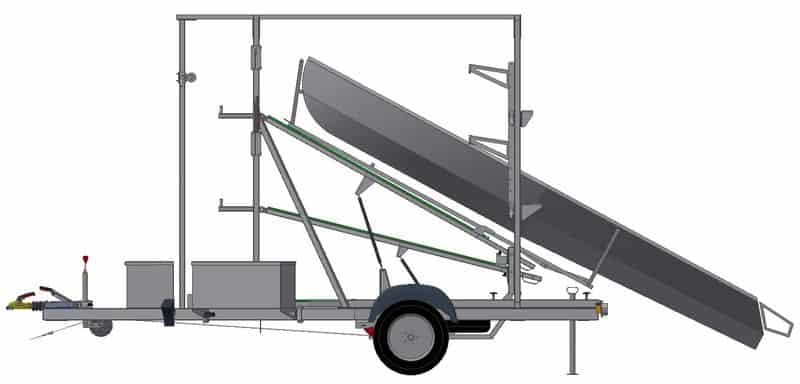

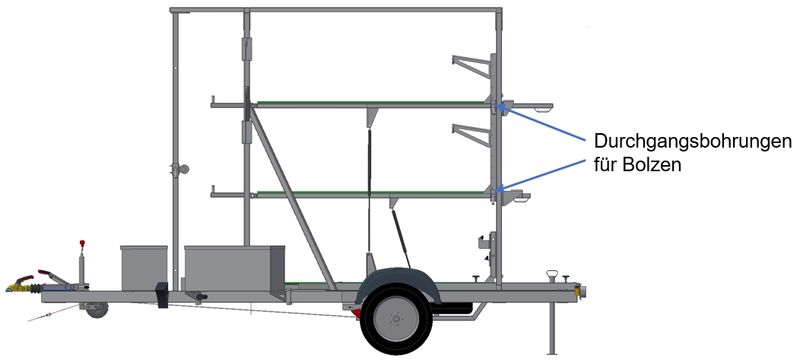

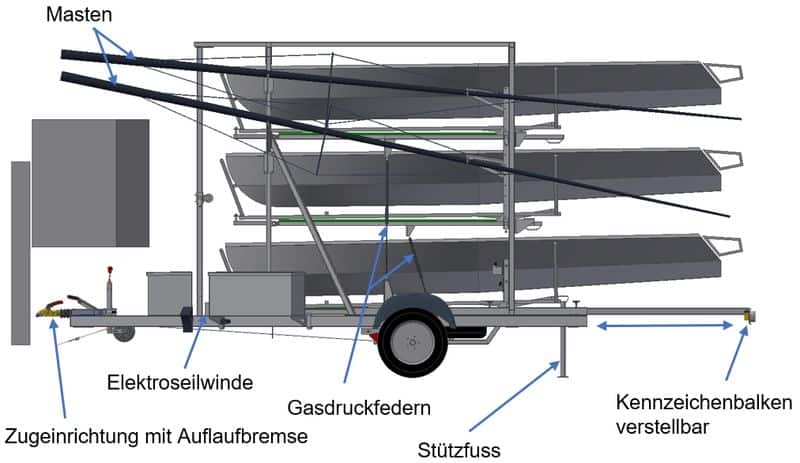

Mit diesem Projekt konnte ich den Umgang und die Konstruktionsweise mit normalem Stahl, der anschliessend verzinkt oder lackiert wird, kennenlernen. Somit müssen die Toleranzen etwas grösser gewählt werden.

In diesem Projekt durfte ich etwas konstruieren, was wir bisher noch nie gemacht haben. In meiner Lehre konnte ich schon mehrere solche Projekte durchführen, und dies macht die Ausbildung meiner Meinung nach sehr spannend, besonders wenn das Endprodukt einwandfrei funktioniert.

Der Anhänger ist jetzt knapp ein Jahr in Betrieb und wird sehr oft mit Freude benutzt.